一、行业定义与分类

煤制合成气,是指以煤炭(包括褐煤、烟煤、无烟煤等)为主要原料,通过一系列物理和化学转化过程,制得以一氧化碳(CO)和氢气(H₂)为主要成分的混合气体。该技术是实现煤炭清洁高效利用、发展现代煤化工的关键平台技术。其核心价值在于将固体煤炭转化为便于运输、储存和利用的合成气,进而可生产多种高附加值化学品和清洁燃料。

主要分类方式:

1. 按气化技术分类:

* 固定床气化: 如鲁奇(Lurgi)炉,适用于块煤,产气中甲烷含量较高。

- 流化床气化: 如温克勒(Winkler)炉、恩德炉,适用于粉煤,气化强度高。

- 气流床气化: 如德士古(Texaco)、壳牌(Shell)、航天炉等,是目前主流大型化技术,碳转化率高,合成气洁净,适用于多种煤种。

- 按产品下游路线分类:

- 煤制甲醇/烯烃(CTO/MTO): 合成气经甲醇,再生产乙烯、丙烯等基础化工原料。

- 煤制天然气(SNG): 合成气经甲烷化生产替代天然气。

- 煤制乙二醇(CTEG): 合成气生产乙二醇。

- 煤制油(CTL): 合成气经费托合成生产液体燃料。

- 煤制氢: 为化工、炼油、冶金等行业提供氢源。

- 煤制氨/尿素: 传统化肥路线。

二、产业链全景图谱

煤制合成气产业链结构完整,上下游关联紧密。

上游: 主要包括煤炭开采与洗选、气化技术及设备供应商(如气化炉、空分装置、压缩机、阀门等)、催化剂供应商以及相关的工程设计、建设服务商。煤炭资源的成本、品质和供应稳定性是核心影响因素。

中游: 即合成气生产与净化环节,是产业链的核心。企业通过大型气化装置将煤炭转化为粗合成气,再经过变换、脱硫脱碳(如低温甲醇洗、液氮洗)等净化工艺,得到满足下游需求的合格合成气。该环节技术密集、资本密集,规模效应显著。

下游: 应用领域极为广泛,构成了现代煤化工和能源替代的基础:

基础化学品: 甲醇、合成氨、尿素等。

高端化学品与材料: 烯烃(聚乙烯、聚丙烯)、乙二醇、醋酸、芳烃等。

清洁能源: 合成天然气、费托合成油品、氢气。

电力与热电联产: 利用合成气或驰放气进行燃气发电。

三、竞争格局分析

当前,中国煤制合成气行业呈现以下竞争特点:

- 市场集中度高,呈现寡头竞争格局: 行业具有极高的资金、技术和资源壁垒。主要参与者为大型能源化工集团,如国家能源集团、中煤能源、陕西煤业化工集团、兖矿集团(现山东能源)、潞安集团等。这些企业依托自身丰富的煤炭资源、雄厚的资本实力和持续的技术积累,建设并运营大型一体化煤化工基地,形成了显著的规模优势和成本优势。

- 区域集聚特征明显: 产业布局高度依赖煤炭资源禀赋和水资源条件,主要集聚在陕西、内蒙古、宁夏、新疆等煤炭资源富集地区(如鄂尔多斯盆地、宁东、准东)。这些地区形成了多个国家级现代煤化工产业示范区,产业链集群效应突出。

- 技术是核心竞争力: 气化技术的先进性、稳定性和经济性直接决定了项目的成败。拥有自主知识产权先进气化技术(如航天炉、清华炉、晋华炉等)的企业或与壳牌、GE等国际巨头深度合作的企业,在能效、环保和适应性上更具竞争优势。

- 政策与环保影响加剧分化: “双碳”目标下,能耗双控、碳排放指标约束日益严格。技术落后、能效低下、环保不达标的中小装置面临淘汰压力,而头部企业凭借先进技术、循环经济模式和碳捕集利用与封存(CCUS)等前瞻布局,更易获得发展空间,行业集中度有望进一步提升。

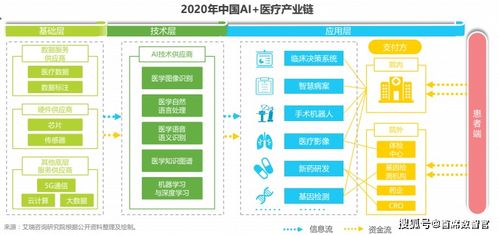

四、发展趋势分析:人工智能基础软件驱动的变革

煤制合成气行业的发展将在技术升级、绿色低碳和智能化三个维度深度融合,其中人工智能(AI)基础软件的渗透将成为关键赋能因素。

- 大型化、一体化、基地化成为主流: 为提升资源利用效率和经济效益,新建项目将继续向千万吨级煤炭处理量、百万吨级产品规模的超大型综合基地演进,实现多种产品联产和物料、能量梯级利用。

- 技术迭代加速,向高效、灵活、环保迈进: 研发重点包括:适应低品质煤的气化技术、催化剂的性能优化、工艺过程强化(如反应器设计)、以及智能化气化炉控制。AI算法可用于优化氧气/煤比、炉温等关键参数,实现气化炉的“安、稳、长、满、优”运行。

- 绿色低碳转型是生存和发展的必然要求: 路径包括:

- 节能降耗: 通过AI驱动的流程模拟与优化软件,对全流程进行热集成、能量系统优化,挖掘节能潜力。

- CCUS产业化: 捕集合成气生产过程中的高浓度CO₂并加以利用或封存。AI可用于优化捕集工艺、预测地质封存体的安全性。

- 与可再生能源耦合: 探索利用“绿电”制氢,与煤制合成气过程互补,降低碳排放。

- 人工智能与工业软件深度融合,驱动全产业链智能化:

- 智能工厂与数字孪生: 基于AI的工业互联网平台和数字孪生技术,构建从煤炭进厂到产品出厂的全流程虚拟映射。通过实时数据采集和机器学习模型,实现对设备健康状态的预测性维护、生产过程的动态优化、安全风险的智能预警,大幅提升运营效率和安全水平。

- AI for Science在研发中的应用: 利用AI辅助的分子模拟、催化剂设计、新材料发现,显著缩短从实验室到工业化应用的时间。

- 供应链与能碳管理智能化: AI算法可优化煤炭采购、库存管理、产品销售和物流调度;构建企业级碳足迹追踪与管理平台,精准核算和优化碳排放。

- 自主可控的工业软件生态: 针对煤化工复杂流程的专用AI优化算法、过程控制软件、安全管理系统等基础软件的开发与应用,将成为行业智能化转型的核心支撑,也是未来技术竞争的高地。

结论: 煤制合成气行业正从规模扩张转向以高质量、低碳化、智能化为核心的新发展阶段。在“双碳”目标引领下,行业竞争将更加侧重于技术先进性和综合能效。以人工智能基础软件为代表的数字化、智能化技术,将深度融入从研发设计、生产运营到管理决策的全链条,成为推动行业降本增效、安全绿色发展的核心引擎,助力这一传统能源转化行业焕发新的生命力。